Giessereiindustrie

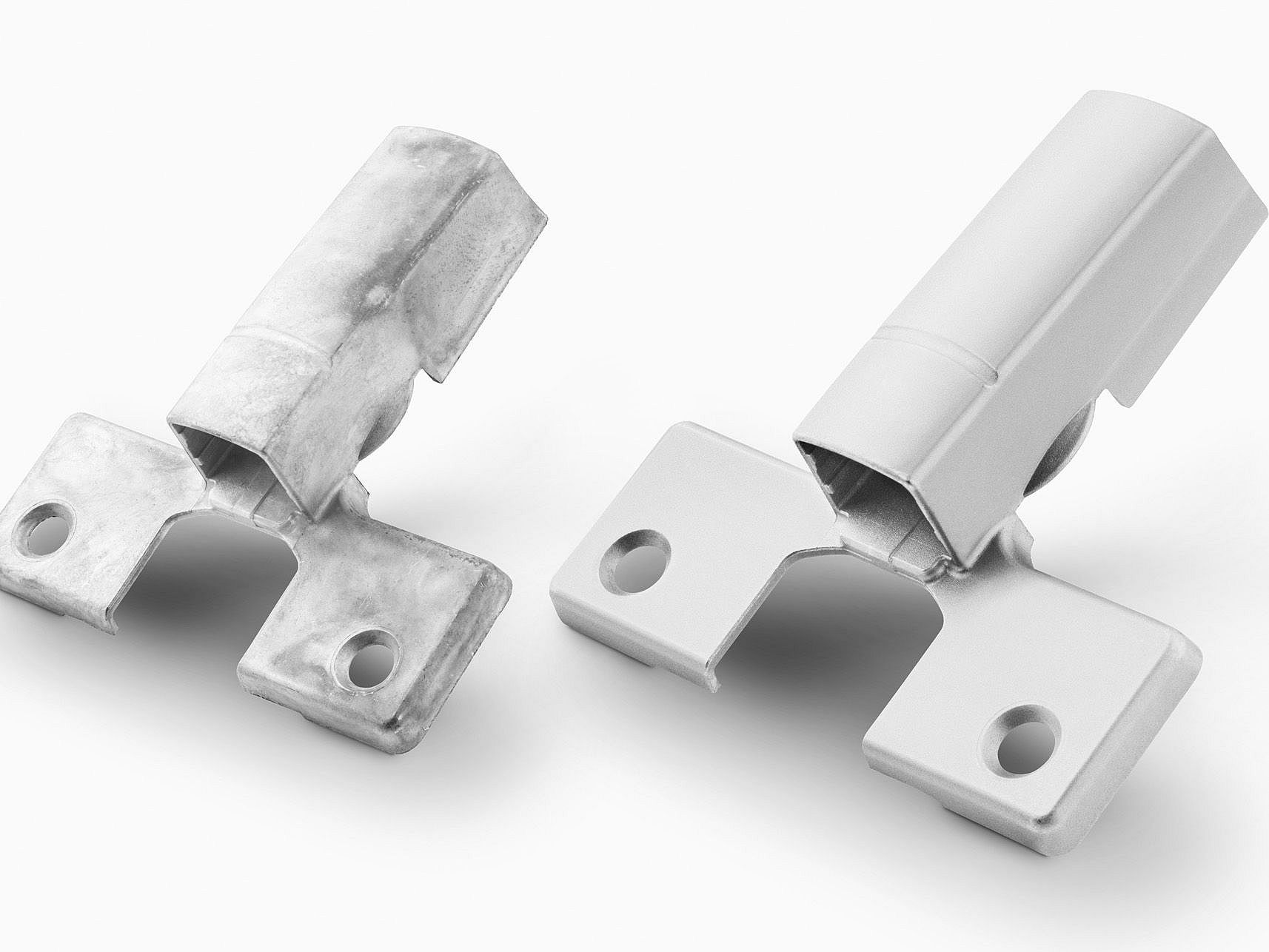

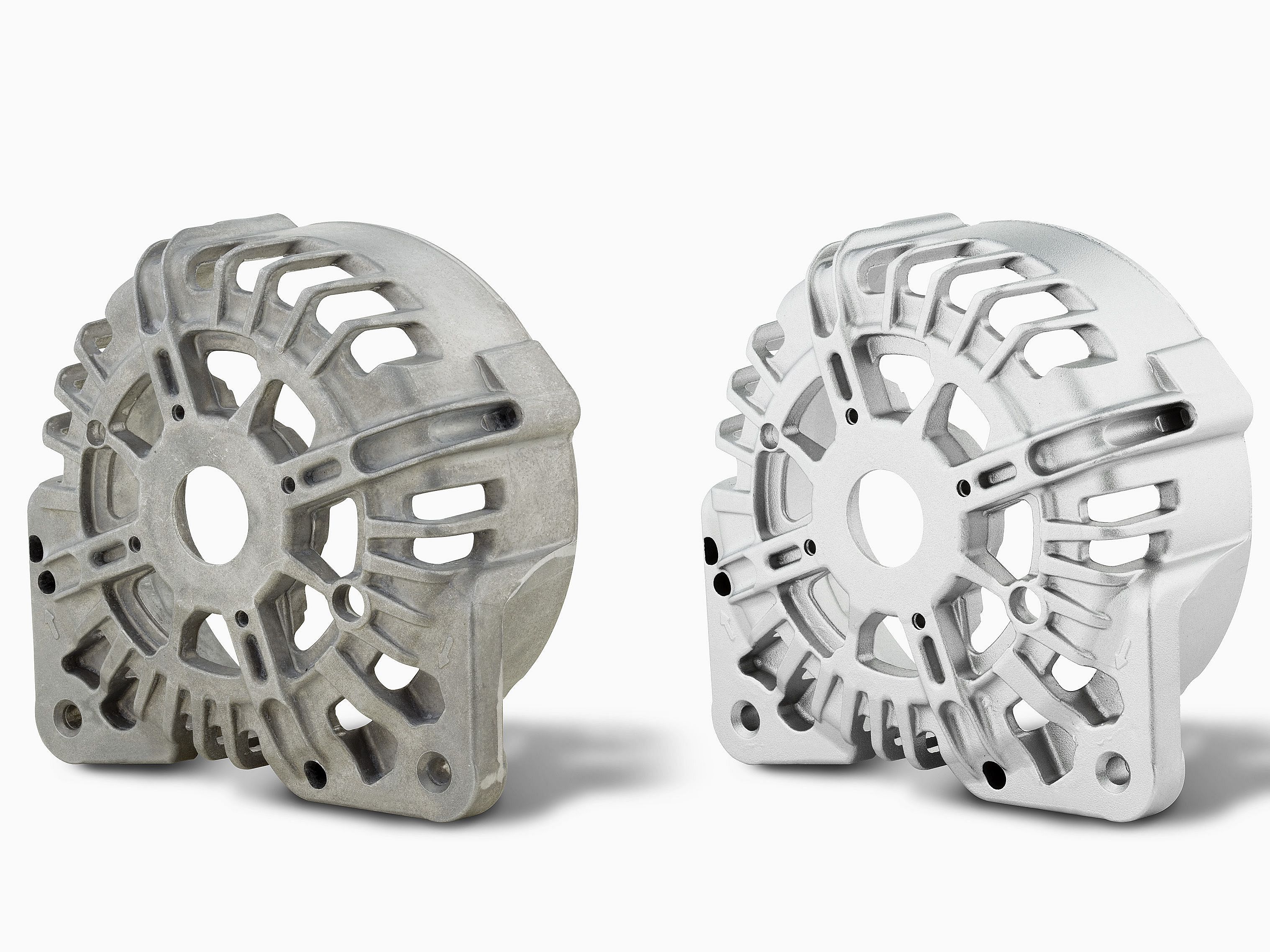

Die Anforderungen an die Oberfläche der Werkstücke sind beim Schwerkraft- und beim Druckgießen von Produkt zu Produkt verschieden: Einige brauchen nur entgratet zu werden, bei anderen kommt es auf eine gezielt hergestellte Rauheit an. Bei wiederum anderen zählen die homogene Farbgebung oder das exakte Verrunden der Kanten.

Für diese Vielfalt stellt Walther Trowal ein breites Spektrum von Gleitschleif- und Strahlanlagen her, die im Chargen- oder im Durchlaufbetrieb arbeiten.

Bei der Wahl der richtigen Anlage spielen mehrere Aspekte eine Rolle: zum Beispiel die Form und das Gewicht der Werkstücke, die Art der Bearbeitung, die Stückzahlen und die Integration in den Produktionsprozess des Anwenders. Unsere Spezialisten beraten die Anwender zur optimalen Gestaltung ihrer Produktionsprozesse.

Strahlanlagen

Speziell für hohen Durchsatz eignen sich die Muldenband-Durchlauf-Strahlanlagen THM. In ihnen werden die Werkstücke kontinuierlich und schonend durch die Anlage transportiert, dabei ständig umgewälzt und intensiv gestrahlt.

Von Druckgussteilen werden Flittergrate entfernt und es entsteht eine homogene und gleichmäßige Oberfläche. Bei den anderen Gussteilen wird unter anderem die Zunderschicht entfernt.

Gleitschleifanlagen

Für das Glätten der Oberfläche, das Entfernen von Flittergraten und das Verrunden von Kanten werden vorwiegend Gleitschleifanlagen verwendet. Für sehr hohen Durchsatz beim Glattschleifen werden AV-Durchlaufanlagen eingesetzt.

Durchlaufanlagen – seien es lineare AV-Anlagen, die THM-Strahlanlagen oder modifizierte Durchlauf-Rundvibratoren – werden meist in verkettete Produktionsabläufe integriert. Sie ermöglichen in kontinuierlichen Fertigungsprozessen die effektive und doch schonende Bearbeitung der Werkstücke im Takt der Produktion. Mit der integrierten Teilelogistik erzielen sie einen hohen Automatisierungsgrad und werden so zum integralen Bestandteil der Prozesskette.