Auf der IMTS zeigt Walther Trowal erstmals die neue Schleppschleifanlage M-TMD 6M für die Oberflächenbearbeitung stückkosten-intensiver Bauteile, die besonders hohe Anforderungen an die Oberflächenqualität erfüllen müssen. Mit den neuen Maschinen können selbst härteste Werkstoffe – zum Beispiel Keramik – auf Hochglanz poliert werden. Im Vergleich mit der manuellen Bearbeitung reduzieren die Maschinen den Aufwand für das Polieren auf einen Bruchteil – bei gleichzeitig hoher Reproduzierbarkeit der Oberflächengüte.

Walther Trowal hat die neuen Anlagen speziell für hochwertige Teile entwickelt, die bei Bearbeitung und Handling höchste Sorgfalt erfordern. Sie werden unter anderem bei der Bearbeitung von Turbinenschaufeln, Schaufelrädern von Turboladern, Präzisionsteilen – zum Beispiel für Pumpen und Kompressoren – oder Implantaten eingesetzt.

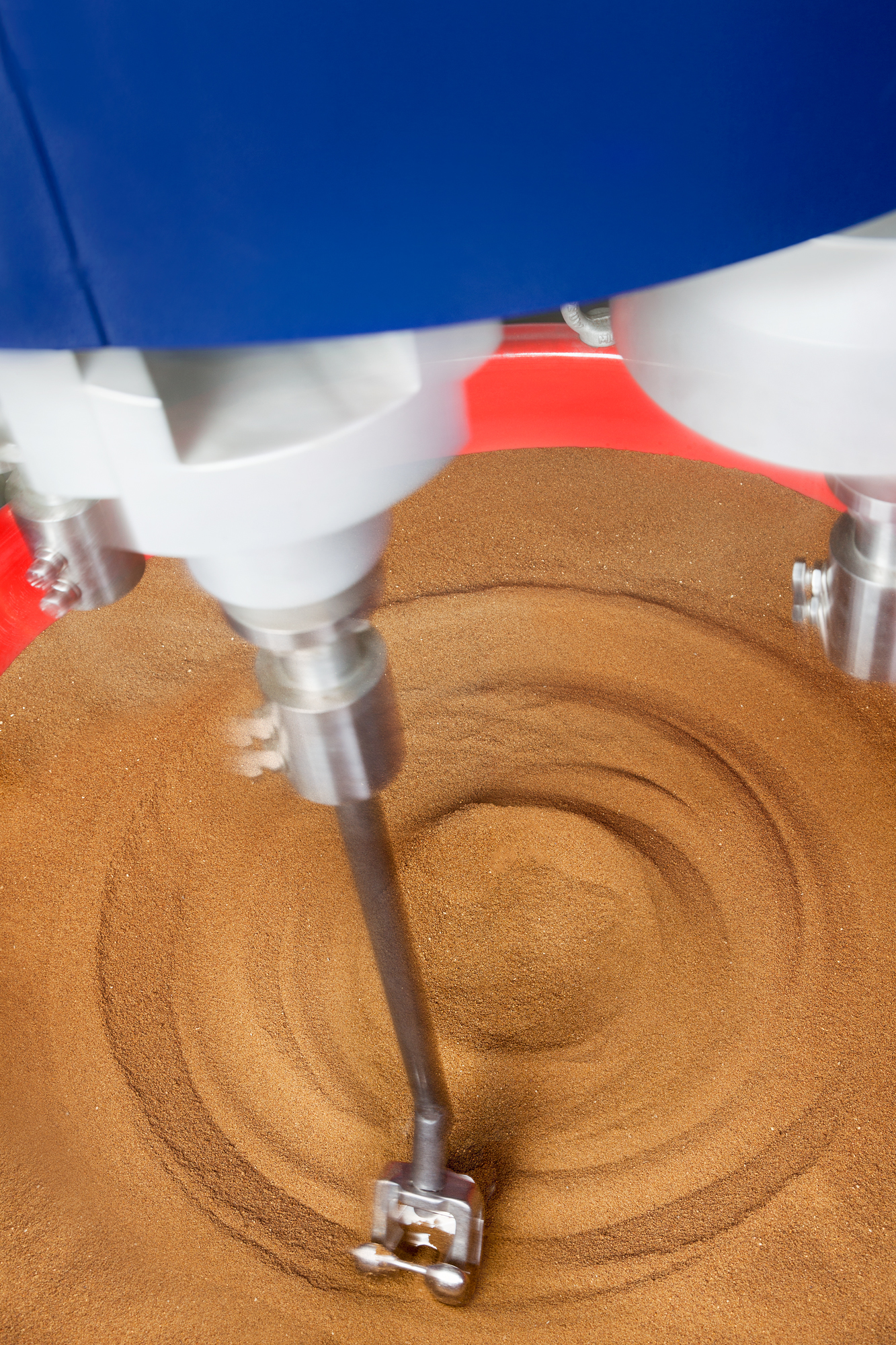

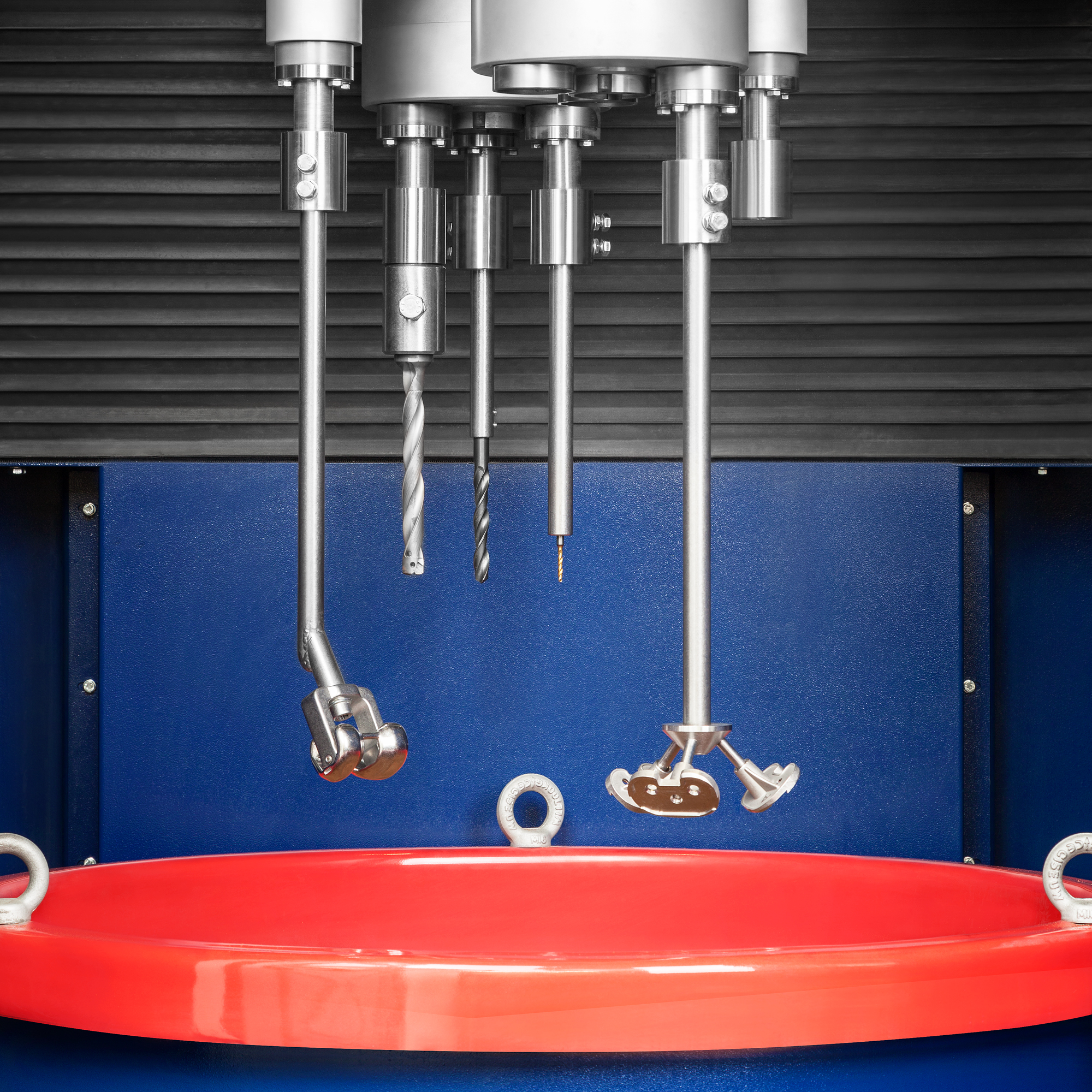

Die neuen Maschinen der Serie M-TMD verfügen über ein Karussell mit mehreren Auslegern. An deren Enden sind rotierende Satelliten angebracht, die die einzelnen Werkstücke aufnehmen. Werden die Werkstücke durch das ruhende Schleifkörperbett bewegt, lassen sich aufgrund der Überlagerung der beiden Kreisbewegungen unterschiedliche Bewegungsmuster erzeugen – Grundlage der gleichmäßigen Bearbeitung der gesamten Werkstück-Oberfläche.

Christoph Cruse, der Vertriebsdirektor bei Walther Trowal, sieht großen Bedarf bei einigen seiner Kunden, die anspruchsvolle Komponenten herstellen: „Mit den neuen Maschinen wenden wir uns an die Hersteller von Werkstücken, die exzellente Oberflächen aufweisen müssen – bei denen beispielsweise schon kleinste Unebenheiten der Oberfläche oder gar Kratzer zu Ausschuss führen. Und es geht um Teile, bei denen schon wenige Tausendstel Millimeter Maßabweichung eine große Rolle spielen. Hier eröffnen die M-TMD-Anlagen mit der optimalen Anströmung der Teile vollkommen neue Möglichkeiten.“

Die Schleppschleif-Anlage M-TMD 4 verfügt über vier Satelliten und kann gleichzeitig 12 Teile

aufnehmen, die M-TMD 6 kann mit 6 Spindeln bis zu 18 Teile gleichzeitig bearbeiten.

Außerdem zeigt Walther Trowal auf der IMTS das Spektrum der Anlagen für das Gleitschleifen,

unter anderen die Rundvibratoren, die MV-Multivibratoren sowie eine Fliehkraftanlage.

2.300 Zeichen einschließlich Vorspann und Leerzeichen

Ein Beispiel:

Extrem verschleißfeste Keramik-Beschichtung von Implantaten

Ein Beispiel für die erfolgreiche Anwendung der Maschinen ist ein neues, speziell von Walther Trowal entwickeltes Verfahren für das Polieren von Knie-Implantaten aus Chrom-Nickel-Stahl, auf die eine Keramikschicht aufgedampft wird. Sie wurden bisher meist in mehreren Schritten manuell bearbeitet – mit hohem Zeitaufwand und dem Risiko geringer Prozesssicherheit.

In der neuen M-TMD wird die Keramikschicht nach dem Vorschleifen in einem automatischen Prozess mit einem speziell für diese Anwendung entwickelten Poliermedium poliert. Das Ergebnis: Obwohl die Keramikschicht extrem hart ist, entsteht aus der ursprünglich rauen eine glatte, hoch glänzende Oberfläche, die extrem verschleißfest ist. Mit dieser Beschichtung verlängert sich die Lebensdauer der Implantate von bisher etwa 20 Jahren auf 30 und mehr.

Dabei ist Walther Trowal neue Wege gegangen. Während üblicherweise mit eher weichem Material poliert wird, gibt das Unternehmen dem Poliermedium ein extrem hartes zu: Diamantpulver.

Christoph Cruse erläutert, welche Vorteile das neue Verfahren hat: „Weiche Oberflächen lassen sich schnell polieren. Doch das manuelle Polieren extrem harter Schichten war bisher eine große Herausforderung, vor allem, wenn eine gleichmäßige Bearbeitung gefordert war. Bei aufgedampften – nur wenige µm dicken – Schichten kommt hinzu, dass auf keinen Fall zu viel Material abgetragen wird. Mit der M-TMD und dem neuen Poliermedium haben wir das im Griff: Die Oberfläche wird überall gleichmäßig bearbeitet.“

Beispiel: 1.500 Zeichen einschließlich Leerzeichen

Walther Trowal auf der IMTS 2018

10. bis 15. September 2018, Chicago, IL, USA

North Building, Level 3, Stand 236609

Die Maschine

Beim „normalen“ Schleppschleifen, das sich für die Mehrzahl der Werkstücke weiterhin ideal eignet, werden die Werkstücke auf einem Teller fest montiert und mit ihm durch die Schleifkörpermasse bewegt. So erzielen diese Maschinen eine sehr hohe Abtragsleistung.

Außerdem können die Werkstücke unter verschiedenen Anstellwinkeln an den Satelliten eingespannt werden. Auf diese Weise kann die Anströmung der Teile individuell an die Erfordernisse unterschiedlicher Werkstücke angepasst werden.

Vom Vorschleifen bis zum abschließenden Polieren erfolgen alle Prozessschritte in derselben Maschine, ohne dass die Teile umgespannt werden müssen.

Die Maschinen werden sowohl für die Nass- als auch für die Trockenbearbeitung eingesetzt. Beim Vor- und Feinschleifen sowie teilweise beim Polieren wird mit Wasser und Compound gearbeitet. Beim gezielten Verrunden von Kanten im Bereich von Tausendstel Millimetern – zum Beispiel bei Hartmetallbohrern oder Fräsern – wird trockenes Schleifgranulat verwendet. Die Trockenbearbeitung eignet sich auch für das Polieren von Werkstücken mit Poliergranulat und Paste.

Kontakt in Deutschland: Walther Trowal GmbH & Co. KG | Ansprechpartner für die Redaktion: VIP Kommunikation |

Kontakt in den Vereinigten Staaten: Walther Trowal LLC | |